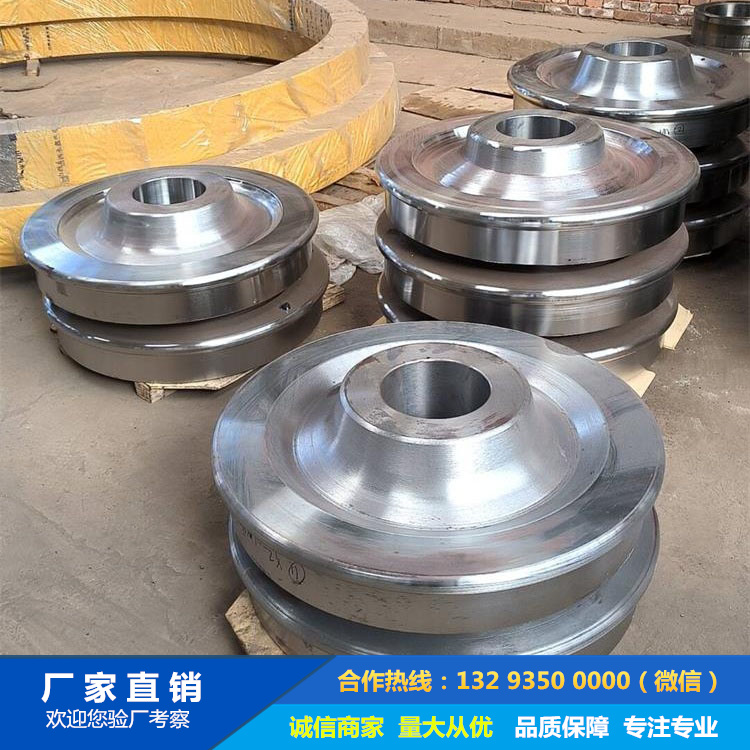

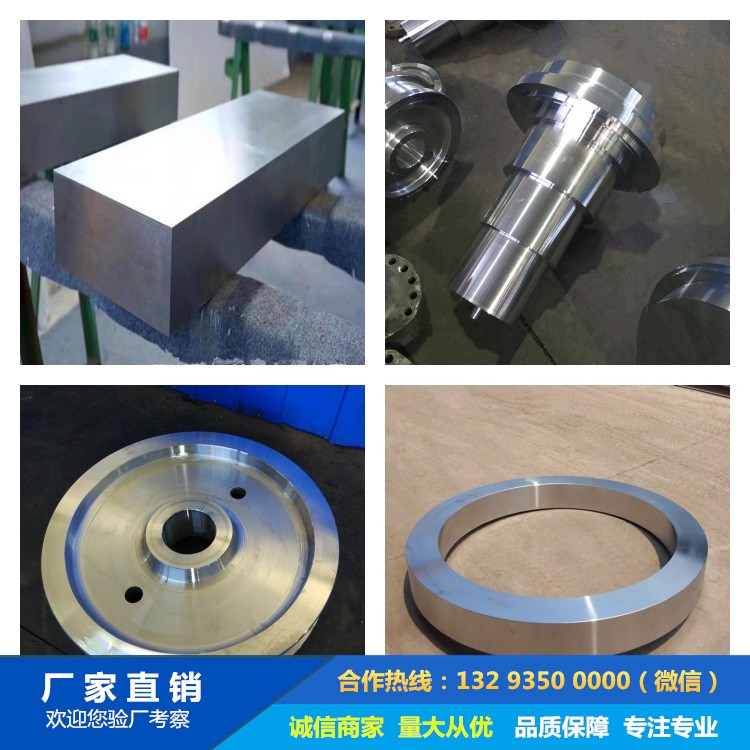

冶金起重機車輪鍛件失效事故的斷裂機理分析

冶金起重機車輪鍛件失效事故的斷裂機理涉及多因素耦合作用,需從材料、載荷、環境等多維度進行系統性分析。以下是針對典型失效模式的機理解析與關鍵技術結論:

1. 常見失效模式分類

失效類型占比典型特征高發部位

接觸疲勞剝落 45% 表面魚鱗狀凹坑(深度0.5-2mm) 踏面及輪緣內側

脆性斷裂 30% 放射狀斷口,無塑性變形 輪輻-輪轂過渡區

腐蝕疲勞 15% 裂紋源處可見腐蝕產物 輪輞近表面區域

塑性變形 10% 輪緣壓潰、踏面扁平化 輪緣頂部

2. 斷裂機理深度解析

(1) 接觸疲勞剝落(主導機制)

裂紋萌生:

最大剪切應力τ_max位于表層下0.3-0.5b(b為接觸半寬)

計算公式:

math

τ_{max} = 0.25p_0 \quad (p_0為最大接觸壓力)

典型值:冶金起重機車輪p_0≈1200-1500MPa → τ_max≈300-375MPa

裂紋擴展:

階段Ⅰ:沿最大剪應力方向擴展(與表面成20°-30°)

階段Ⅱ:轉向表面形成剝落坑(深度與接觸應力場相關)

(2) 脆性斷裂(氫致開裂主導)

氫脆敏感條件:

氫含量≥2ppm + 硬度≥HRC35

應力強度因子閾值:

math

K_{IH} = 0.55K_{IC} \quad (34CrNiMo6鋼K_{IC}≈80MPa·m1/2)

斷口特征:

準解理斷裂 + 沿晶裂紋(晶界可見雞爪紋)

(3) 腐蝕疲勞(環境協同)

裂紋擴展速率:

math

da/dN = C(ΔK)^n \quad (3.5×10?11<C<2×10?1?, n≈3)

潮濕工業環境中速率提升3-5倍

3. 關鍵影響因素量化分析

因素影響權重敏感參數失效風險關聯式

接觸應力 35% p_0>0.8σ_y(σ_y為屈服強度) 疲勞壽命∝(1/p_0)3

材料純凈度 25% [O]≤15ppm,[S]≤0.005% 夾雜物尺寸>20μm時壽命↓50%

殘余應力 20% 表面壓應力<-300MPa 拉應力>200MPa時裂紋擴展↑300%

環境腐蝕性 15% pH<4.5或Cl?>100ppm 腐蝕疲勞極限↓40%

熱處理工藝 5% 淬火冷卻速率30-50℃/s 非馬氏體組織>5%時韌性↓35%

4. 典型案例分析

事故背景

設備:320t冶金鑄造起重機車輪鍛件(材質34CrNiMo6)

現象:運行18個月后輪緣斷裂,斷口呈放射狀

分析結果

材料缺陷:

晶界碳化物鏈狀分布(ASTM E112晶粒度4級)

氫含量3.2ppm(超標準2ppm)

應力狀態:

殘余拉應力285MPa(X射線衍射法測量)

接觸應力仿真峰值1380MPa(ANSYS Workbench)

斷裂機理:

氫致開裂(HIC)為主因

接觸疲勞加速裂紋擴展

5. 預防與改進措施

(1) 材料優化

冶煉控制:

真空脫氣([H]≤1ppm) + ESR重熔(O≤10ppm)

熱處理改進:

等溫淬火(獲得25-30%下貝氏體)

(2) 工藝改進

表面強化:

激光沖擊強化(LSP)引入-400MPa壓應力層

殘余應力調控:

振動時效處理(降低應力峰值50%以上)

(3) 檢測技術

在線監測:

聲發射技術(裂紋擴展預警閾值50dB)

無損檢測:

超聲相控陣(檢出Φ0.5mm缺陷) + 磁記憶檢測(應力集中定位)

6. 技術驗證數據

改進措施接觸疲勞壽命提升斷裂韌性提升工業驗證效果

真空脫氣+ESR +80% +40% 某鋼廠32個月零失效

激光沖擊強化 +120% +25% 輪緣剝落率下降90%

振動時效 +35% +15% 殘余應力降至150MPa以下

7. 未來研究方向

多物理場耦合模型:

建立應力-氫擴散-腐蝕協同作用的損傷演化方程

智能預警系統:

基于深度學習的聲發射信號模式識別

新型材料體系:

高釩高速鋼(HV≥850)與高韌鋼的復合制造

通過系統性分析斷裂機理并實施綜合改進,冶金起重機車輪的服役壽命可提升2-3倍,建議修訂《YB/T 036.7-1992》標準,增加氫脆敏感性與接觸疲勞的量化控制指標。