車輪鍛件熱處理變形補償算法的工程驗證

車輪鍛件熱處理變形補償算法的工程驗證方案

1. 驗證目標

評估變形補償算法在實際車輪鍛件熱處理過程中的有效性和可靠性,確保其能夠準確預測并補償熱處理變形。

2. 驗證方法

2.1 實驗室驗證

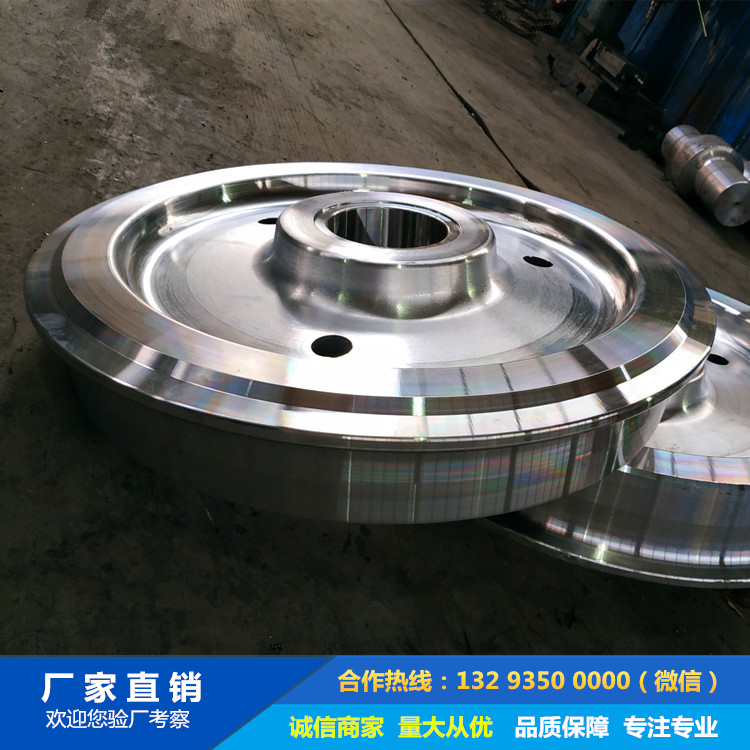

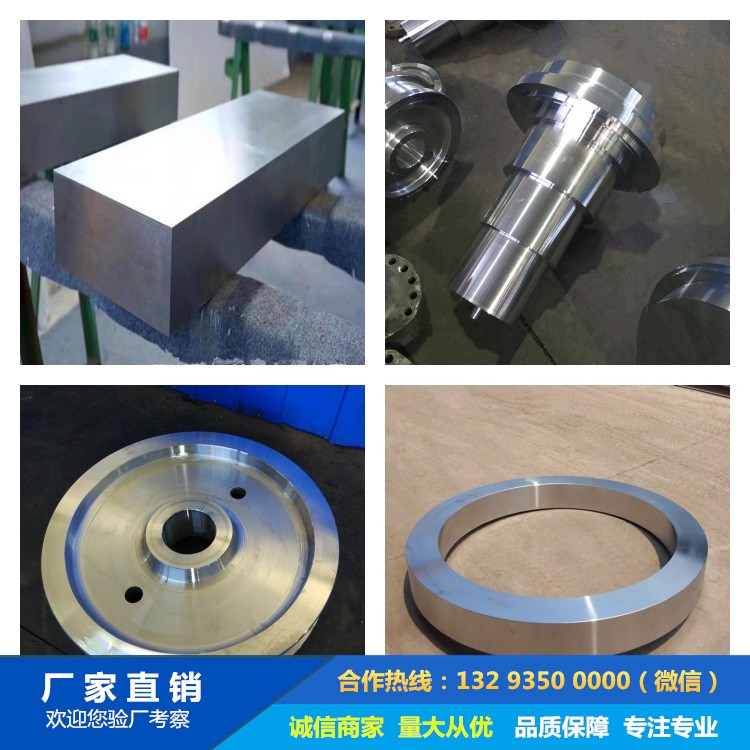

材料測試:選擇典型車輪鍛件材料(如AISI 4140, 42CrMo4等)進行小規模熱處理實驗

變形測量:使用三坐標測量機(CMM)測量熱處理前后的幾何尺寸變化

數據對比:將實測變形數據與算法預測結果進行對比分析

2.2 生產現場驗證

批次驗證:在生產線上選取3-5個批次車輪鍛件應用補償算法

過程監控:記錄熱處理工藝參數(溫度、時間、冷卻速率等)

結果評估:統計補償后產品的尺寸合格率變化

3. 驗證指標

3.1 精度指標

預測變形量與實際變形量的平均誤差(≤0.15mm)

預測變形方向的準確率(≥95%)

3.2 工藝指標

熱處理后尺寸合格率提升幅度(目標≥20%)

后續機加工余量減少程度(目標≥30%)

3.3 經濟指標

單件生產成本降低比例

返工率降低比例

4. 驗證步驟

前期準備:

收集歷史熱處理變形數據

確定測量基準和關鍵控制尺寸

校準測量設備

算法導入:

將補償算法集成到生產控制系統

設置補償參數(預變形量、方向等)

對比試驗:

對照組:傳統起重機車輪熱處理工藝

實驗組:應用補償算法的熱處理工藝

數據分析:

統計過程能力指數(Cpk)變化

分析變形規律與算法預測的一致性

5. 驗證周期

實驗室驗證:4-6周

小批量生產驗證:8-12周

全面生產驗證:6個月

6. 風險控制

安全余量設置:初期保留適當機加工余量(如比理論值大0.1mm)

分階段實施:先驗證簡單幾何形狀,再驗證復雜結構

應急方案:準備傳統工藝參數作為備份

7. 驗證報告內容

算法預測精度分析

產品質量改善效果

生產效率提升數據

成本節約計算

改進建議

通過這種系統化的工程驗證,可以全面評估車輪鍛件熱處理變形補償算法的實際應用效果,為大規模工業化應用提供可靠依據。