起重機車輪鍛件技術條件詳解

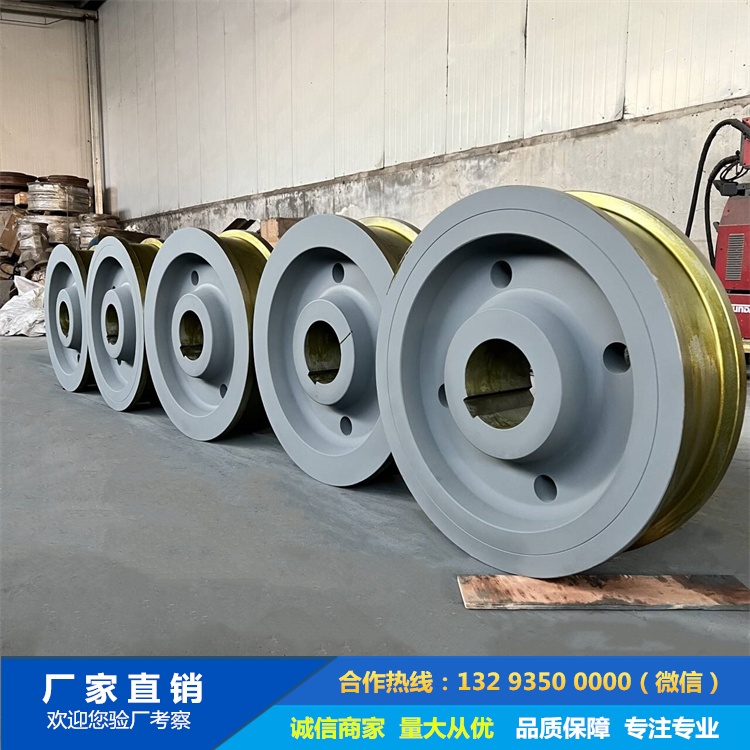

起重機車輪是起重機運行機構的關鍵承重部件,其質量直接關乎整機安全與壽命。山西中重重工集團有限公司作為國內重要的重型鍛件制造商,其車輪產品的技術條件不僅是滿足標準的基本線,更是其內部質量管控的實踐綱領。

以下結合中重重工的制造實踐,對起重機車輪鍛件技術條件進行系統性詳解。

一、 總則與適用范圍

產品描述與標準:明確車輪的圖號、規格及適用的起重機類型(如QD型橋吊、MG門吊)。中重重工嚴格遵循 JB/T 6397 等核心產品標準,并在此基礎上制定更為嚴格的內控標準。

設計工況:根據客戶提供的最大輪壓、工作級別(M4-M7)及環境溫度,中重重工的技術團隊會進行復核,并據此推薦最經濟合理的材質與熱處理方案,確保車輪設計壽命。

二、 材料要求

材質選擇:

經濟高效選擇:CL60鋼(60鋼)。這是中重重工為常規工作級別起重機提供的標準選項,性價比高,工藝成熟。

高性能選擇:65Mn, 42CrMo。針對重載、高速或冶金用起重機,中重重工推薦使用此類合金鋼,通過調質處理獲得更高的強度和抗接觸疲勞性能。

先進工藝選擇:微合金化非調質鋼。中重重工積極推廣如 38MnSiVS6 這類材料,通過“鍛后控制冷卻”工藝,在鍛造后直接獲得所需性能,避免了淬火變形與開裂風險,節能降耗,產品尺寸一致性更好。

冶煉要求:

技術條件要求:采用電弧爐+爐外精煉。

中重實踐:采用LF(鋼包精煉)+ VD(真空脫氣) 的雙聯工藝,將鋼水中的氫含量穩定控制在 ≤2.0 ppm 的極低水平,從根本上消除了車輪使用過程中因氫致裂紋(白點)而產生瞬時斷裂的風險。

三、 制造與工藝要求

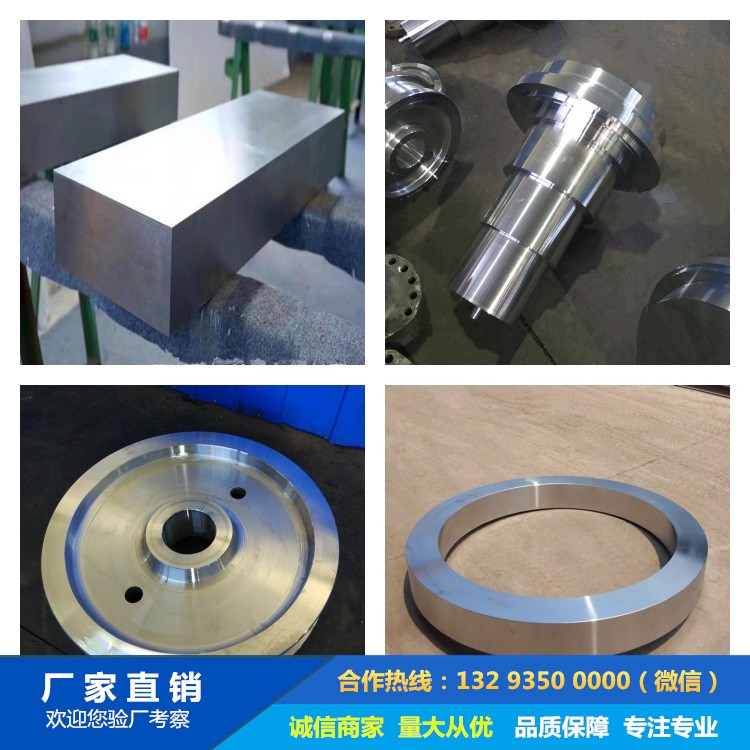

鍛造:

技術條件要求:鍛造比不小于3。

中重實踐:采用 “鐓粗-沖孔-輥環” 的先進工藝成形。此工藝能保證金屬流線完整地沿著車輪的圓周方向分布,形成最佳的纖維流向,顯著提高了輪緣和踏面的抗壓潰和抗疲勞能力。其關鍵部位的鍛造比實際控制在4以上,確保內部組織致密。

熱處理:

技術條件要求:淬火+回火,保證硬度。

永鑫生實踐:

淬火:使用計算機控制的密封箱式爐加熱,并采用 “水基聚合物淬火液” 作為冷卻介質。該介質冷卻速度介于水油之間,既能保證車輪踏面獲得足夠的淬硬層深度(馬氏體組織),又極大降低了單純水淬帶來的開裂風險和變形量。

回火:在精確控溫的回火爐中進行,確保硬度均勻性。中重重工交付的車輪,其踏面及輪緣工作表面硬度可穩定控制在 HB 320-360 或 HRC 34-38 的理想區間內,完美兼顧了耐磨性與抗沖擊性。

四、 力學性能

性能保證:

技術條件要求:規定抗拉強度、屈服強度、延伸率和沖擊功。

中重實踐:從同熔煉爐、同熱處理爐的隨爐試棒上取樣測試。其生產的CL60車輪典型力學性能穩定優于標準:Rm ≥ 950 MPa, Rp0.2 ≥ 600 MPa, A ≥ 14%, 常溫KV2 ≥ 25J。對于有低溫要求的車輪,可保證 -20℃ KV2 ≥ 18J。

五、 無損檢測要求

中重重工將此視為“安全生命線”,執行高于標準的檢測策略。

超聲檢測 (UT):

技術條件要求:按GB/T 6402 3級驗收。

中重實踐:對車輪鍛件的整個輥壓區域(踏面及輪緣) 進行100%掃查,并主動將驗收等級提升至 2級。采用數字超聲探傷儀,對任何當量尺寸超過φ2mm的缺陷信號進行嚴格評定,確保內部無任何裂紋、白點、縮松等危害性缺陷。

磁粉檢測 (MT):

技術條件要求:100%檢測所有外表面。

中重實踐:使用熒光磁粉在線圈法或磁軛法下進行檢測,在紫外線燈下觀察。其驗收標準嚴格執行 I級,即不允許存在任何裂紋和橫向發紋。特別注重輪緣根部與踏面過渡區這一應力集中區域的檢查,確保無任何表面瑕疵。

六、 尺寸、公差與外觀

加工精度:

技術條件要求:符合JB/T 6397或圖紙。

中重實踐:使用大型數控立車進行精加工,嚴格控制 徑向圓跳動 和 端面圓跳動(通常控制在0.1-0.2mm以內),確保起重機運行平穩、無晃動。踏面圓弧輪廓采用成型刀具保證,使之與軌道完美匹配。

外觀與標記:

所有車輪經防銹處理后出廠。在輪轂側端面,打有清晰的中重重工標識、材質、爐批號及生產日期鋼印,確保產品的全程質量可追溯性。

七、 檢驗與文件交付

技術條件要求:提供質量證明文件。

中重實踐:交付的每一批車輪都配有一套完整的 “質量證明文件包” ,包括:合格證、材質報告、力學性能試驗報告、熱處理報告、無損檢測報告及尺寸檢驗記錄。這套文件體系是其產品質量和責任擔當的體現。

對于山西中重重工集團有限公司而言,起重機車輪鍛件的技術條件是其技術實力和管理水平的試金石。通過從原材料VD真空精煉、全纖維輥環鍛造、水基聚合物淬火,到嚴格執行高于標準的無損檢測等一系列扎實的工藝實踐,中重重工不僅確保了每一只車輪都能滿足技術條件的要求,更賦予了產品在惡劣工況下長久、安全、穩定服役的卓越性能,奠定了其在行業內的可靠聲譽。