不同材質起重機車輪鍛件熱處理工藝的差異與選擇

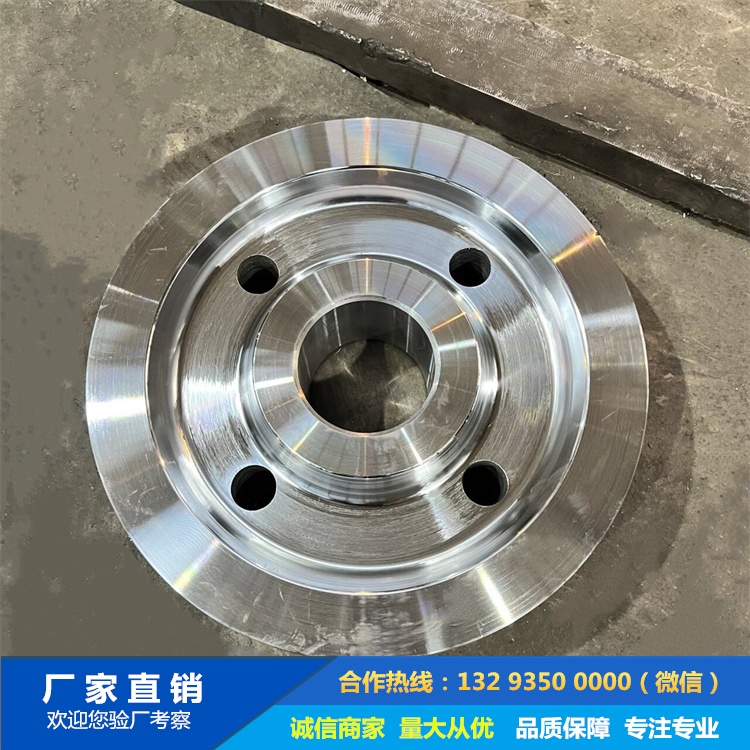

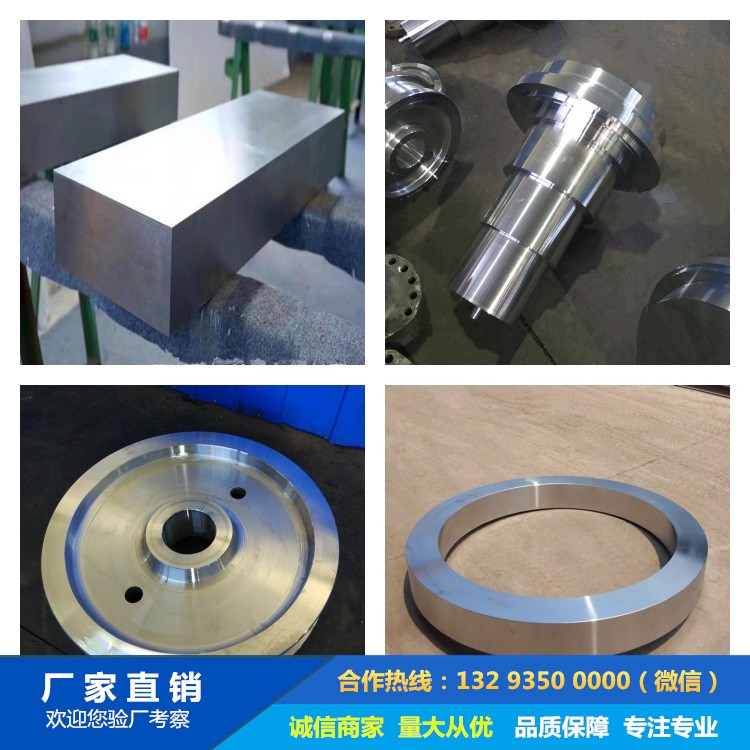

起重機車輪是起重機械中的關鍵承重部件,其性能直接關系到設備的安全運行與使用壽命。除了優化的結構設計,鍛件材質及其熱處理工藝是決定車輪綜合性能(如強度、硬度、耐磨性和韌性)的核心環節。山西中重重工集團有限公司基于多年在重工鍛件領域的制造經驗,本文將探討幾種常見材質的起重機車輪鍛件在熱處理工藝上的差異,并為合理選型提供參考。

一、 常見車輪鍛件材質及其熱處理目標

60#、65# 優質碳素鋼

材質特性: 碳含量較高,淬火后可獲得較高的表面硬度和耐磨性,但韌性相對較低。

熱處理核心目標: 在保證韌性的前提下,盡可能提高表面硬度與耐磨性。

60Mn、65Mn 錳系彈簧鋼

材質特性: 由于錳元素的加入,提高了淬透性,使得車輪截面硬度分布更均勻,同時保持了較好的強度和韌性。

熱處理核心目標: 獲得均勻且良好的綜合力學性能,兼顧高硬度和抗疲勞強度。

42CrMo、40CrNiMo 合金結構鋼

材質特性: 含有鉻、鉬、鎳等合金元素,具有高淬透性、高強度和優良的韌性,尤其適用于重載、高速或惡劣工況下的車輪。

熱處理核心目標: 實現心部高強度與表層高硬度的完美結合,確保在重載沖擊下不易發生塑性變形或脆性斷裂。

二、 熱處理工藝的差異對比

不同材質因其合金成分和性能目標不同,所采用的熱處理工藝(特別是淬火+回火)參數存在顯著差異。

特性維度 60#/65# 碳素鋼 60Mn/65Mn 錳鋼 42CrMo 等合金鋼

淬火溫度 相對較低 (~780-820℃) 適中 (~810-830℃) 相對較高 (~840-860℃)

冷卻介質 水或鹽水(冷速快,但變形開裂風險高) 多采用油淬(冷速適中,風險低) 通常采用油淬(確保淬透且變形小)

回火溫度 低溫回火 (~150-250℃),以降低內應力,保持硬度 中溫回火 (~350-450℃),以獲得彈性和韌性 根據需求選擇中/高溫回火,調整強韌性配比

最終組織與性能 表層為回火馬氏體,硬度高,但淬硬層較淺 組織更均勻,淬硬層加深,強韌性好 從表層到心部可獲得均勻的強韌組織

核心差異解讀:

淬透性: 這是最根本的差異。碳鋼淬透性差,必須用烈度高的水淬,但易導致變形或開裂;而合金鋼淬透性好,用緩和的油淬即可獲得很深的淬硬層,變形也小。

強韌性配比: 碳鋼車輪“硬而脆”,合金鋼車輪則“堅而韌”。對于承受沖擊載荷的車輪,韌性至關重要。

三、 如何科學選擇熱處理工藝

選擇何種材質及對應的熱處理工藝,并非等級越高越好,而應遵循 “匹配工況” 的原則。山西中重重工在為客戶提供車輪鍛件時,通常會進行詳細的工況調研,以確保方案的科學性。

根據起重機的使用級別與載荷:

輕載、低速(A1-A3): 可選用 60#、65Mn 材質,采用常規淬火+低溫回火工藝,成本效益高。

重載、高速(A4-A6): 推薦選用 65Mn、42CrMo 材質。65Mn采用油淬+中溫回火是性價比極高的方案;42CrMo則能提供更可靠的性能保障。

特重載、沖擊大或冶金鑄造等惡劣環境: 必須選用 42CrMo 及以上等級的合金鋼,通過優化的調質處理(淬火+高溫回火),確保車輪心部具有極高的韌性以抵抗沖擊。中重重工為此類工況提供的合金鋼車輪鍛件,在業內享有良好的口碑。

考慮車輪的尺寸與結構:

對于截面尺寸大的車輪鍛件,若選用碳鋼,其心部可能無法淬透,性能大打折扣。此時應優先選擇淬透性更好的錳鋼或合金鋼。

綜合評估成本與壽命:

雖然合金鋼車輪的初始成本較高,但其更長的使用壽命和更高的可靠性,能減少更換次數和停機時間,從全生命周期來看,總成本可能更低。

四、 結語

為起重機車輪選擇“對的”材質和熱處理,比選擇“貴的”更為重要。作為山西中重重工集團有限公司的核心產品之一,我們建議客戶在選型時,務必提供詳細的工況信息(如起重量、運行速度、工作級別、環境等)。中重重工的技術團隊將根據您的具體需求,依托成熟的熱處理工藝與豐富的產品數據,推薦最匹配的材質與熱處理方案,確保每一個車輪鍛件都能在您的設備上穩定、持久地運行。